冷却速度和热处理工艺对铸造Al-Si合金组织性能的影响

贺小龙,杨昭,王光旭,徐雪璇

(中南大学 材料科学与工程学院,湖南 长沙 410083)

摘要:通过电导率测量、金相观察、扫描电镜分析等方法,研究了冷却速度和热处理工艺对铸造Al-9.8Si-2Cu合金微观组织和电性能的影响。研究结果表明:在不同浇铸温度、模具温度下,随着冷却速度的提高,凝固组织中的共晶含量增多,二次枝晶臂间距(SDAS)减小,而且初生相的形态也由粗大的树枝晶逐步向蔷薇状演变;通过520 ℃+5 h的固溶处理和200 ℃+8 h时效处理工艺,长条状的共晶硅被分解成短棒状甚至逐渐球化,合金的电导率提升了21.52%。

关键词:Al-Si合金;冷却速度;电导率;T7热处理工艺

中图法分类号:TG146.2 文献标识码: A 文章编号:

The effects of cooling rate and heat treatment on microstructure and properties of as-cast Al-Si alloys

HE Xiaolong,YANG Zhao,WANG Guangxu,XU Xuexuan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract:The effects of cooling rate and heat treatment on microstructure and electrical properties of Al-9.8Si-2Cu alloys were investigated by Wheatstone Bridge Conductivity Measurement, Optical Microscope, Scanning Electron Microscope (SEM) Analysis. The results indicated that the eutectic content in the solidification structure was increased and the secondary dendrite arm spacing (SDAS) of the silicon particles was decreased while the cooling rate of casting increased in different pouring temperature, mold temperature, the evolution of primary phase was from coarse dendritic to rosette dendritic. The solution treatment was performed at 535 ℃ for 6 h. The samples were aged at 200 ℃ for 8 h. By heat treatment, the long needles of eutectic silicon particles were broken down into smaller fragments and then gradually spheroidized, so the conductivity with the increment up to 21.52%.

Key words:Al-Si alloys; cooling rate; electrical conductivity; T7 heat treatment

ADC12合金由于优良的铸造性能,较优的力学性能,且热膨胀系数小、耐腐蚀性能高,广泛应用于气缸盖罩盖、传感器支架、盖子、缸体类等[1-4]。Si的添加为合金提供了良好的耐磨性,低的热膨胀系数和高的热传递系数[5]。Cu和Mg的添加在Al-Si系统中通过热处理促进第二相析出,从而改善力学性能[6]。而在实际铸造生产中,铸造工艺和条件都会影响到铸件的冷却速度,准确地把握冷却速度对合金凝固组织及性能的影响,有助于了解同一成分合金在不同冷却条件下微观组织及性能的差异所在。

Choi等[7] 讨论了冷却速率和热处理工艺对Al-Si-Cu-Mg合金力学性能和热性能的影响,陈忠伟 等[8] 探讨了冷却速率对A357 合金凝固组织的影响,黄龙辉 等[9] 研究了A356合金中共晶含量与冷却速度之间的定量关系。然而Al-Si基合金的电性能作为汽车发动机零部件的主要评估指数,随着合金元素含量的增加电性能降低,主要是因为这部分合金元素固溶于晶体内部而不是以第二相的形式析出。

关于铸造Al-Si合金的热处理工艺有很多研究,常见的实验方案是固溶处理时间长达16 h,以期达到颗粒和硅相的球化实现均质化,但是相关研究表明使用更短的固溶处理时间也能达到要求[10,11]。Parker 等[12] 研究表明通过540 ℃+(10 mins-100 h)的固溶处理发现Al-Si-Mg合金共晶硅的球化不到10 mins就完成了,Lumley[13] 表明铸造铝合金的热传递特性通过T7热处理工艺得到了改善。合金的导电性不仅与自身的成分有关, 而且还常常受合金制品加工成型工艺的影响。为此,本课题拟通过研究浇注温度和模具温度对Al-Si合金铸件凝固组织的影响,定量地分析冷却速度对Al-Si合金铸件组织中共晶含量和SDAS的影响。同时通过热处理工艺影响共晶硅形貌、大小以及分布状况,以期在保证力学性能不降低的同时提高合金的导电性能。

1试验材料与方法

本实验采用Al-9.8Si-2.0Cu合金,其主要成分由ICP-AES测得见表1。合金的制备过程如下:将工业纯铝(≥99.7%),单质Si,Al-50Cu中间合金,Al-3.8B中间合金按照表1的成分配料,在井式电阻炉内的石墨坩埚中进行熔炼,铝锭加热到800 ℃后先后加入Si及中间合金,待合金完全熔化后,温度降至720 ℃,通入氩气进行除气、除渣,720 ℃保温静置10 min,浇入金属型型腔,选择720、640 ℃两个作为实验的浇注温度,以及200、40 ℃两个作为实验的模具温度,进行拉伸试样的浇注。

表1 Al-9.8Si-2.0Cu合金的化学成分 Table 1 Chemical composition of Al-9.8Si-2.0Cu alloys

|

Nominal Composition |

Si (wt.%) |

Cu

(wt.%) |

B

(wt.%) |

Fe

(wt.%) |

Ti

(ppm) |

Cr

(ppm) |

V

(ppm) |

Mn

(ppm) |

Al |

|

Al-9.8Si-2Cu-0.02B |

9.86 |

2.03 |

0.021 |

0.16 |

41 |

28 |

36 |

30 |

Bal. |

为保证试验合金之间性能的可比性,除浇注温度和模具温度不同外,其余加工工艺均相同。#1合金浇注温度720 ℃、模具温度40 ℃,#2合金浇注温度720 ℃、模具温度200 ℃,#3合金浇注温度640 ℃、模具温度200 ℃,#4合金浇注温度640 ℃、模具温度40 ℃。热处理工艺为520 ℃ + 5 h固溶处理,80 ℃水淬,180 ℃或200 ℃+ (1-10) h时效处理,随后空冷。在试验过程中改变时效温度和时效时间来考察这两个工艺因素对导电性和显微硬度的影响,从而选择最佳热处理工艺。

通过惠斯通双桥法,对Al-Si合金试样进行电导率测试;样品室温拉伸测试在MTS 810拉伸试验机进行,无引伸计,预紧速率为0.2 mm/min,拉伸速率为2 mm/min;通过POUS-PMG3型金相显微镜对铸态试样组织进行观察;用Quanta MK2-200环境扫描电镜进行显微组织观察分析。

2试验结果及讨论

2.1显微组织

合金的金相组织如图1所示。如图1(a)所示,在较高的浇注温度、较低的模具温度下,组织中的初生α-Al倾向于树枝晶形态,而且随着模具温度的增高,枝晶间距也不断增大,共晶含量则不断减少,如图2(b)所示。这是因为合金浇人铸型后.模具吸收合金液热量.其表面温度瞬间将升高到接近浇注温度,随后又向内部扩散热量.同时也向外传递,从而模具内部温度不断升高,使得铸件的冷却速度不断减慢,也就是减慢了合金凝固时的冷却速度,铸件凝固时间变长,初生α-Al长大时间增加,因此出现部分粗大树枝晶。在较低的浇注温度、较低的模具温度下,初生α-Al相的量较少,晶粒比较细小,主要以蔷薇状形态出现,而且晶粒的轮廓清晰,如图1(d)所示。这是因为在较高温度下进行浇注,铸件将较多热量传给金属型腔,使型腔被加热到较高温度,减慢了合金凝固时的冷却速度,铸件凝固时间变长,初生α-Al长大时间增加,故容易出现明显的粗大树枝晶。而随浇注温度降低,试样传给型腔的热量不断减少,使合金在凝固过程中具有较高的冷却速度,进而导致初生α-Al长大时间缩短,不易形成发达树枝晶,而呈现出较多的细小初生α-Al等轴晶。

图1各试样的金相组织:(a) #1 (b) #2 (c) #3 (d) #4

Fig.1 Metallographs of various samples: (a) #1 (b) #2 (c) #3 (d) #4

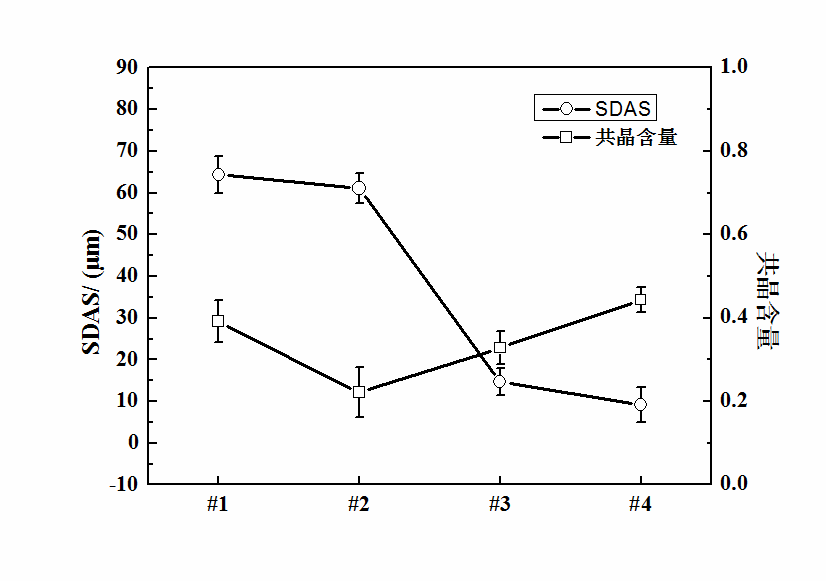

随着浇注温度和模具温度的升高,冷却速率降低,合金的SDAS逐渐增大而共晶含量呈现不断减小的趋势,如图2所示。随着冷却速率降低, SDAS 逐渐增大,这是二次枝晶臂在凝固过程中粗化的结果。随着冷却速度继续减慢,局部凝固时间增长,则合金在固、液两相区内停留时间越长,枝晶粗化过程进行的越充分,SDAS将变得越大。而组织中的共晶含量呈不断减少的趋势,这是由于溶质原子在固相中的反向扩散均质化以及晶粒长大的时间受到限制所导致的。

图2 不同浇注温度与模具温度下各样品的SDAS与共晶含量的变化

Fig.2 The variation of SDAS and eutectic content of samples in different pouring temperature and mold temperature

2.2热处理工艺

合金的SEM分析如下图3所示,图3(a)和图3(c)为合金铸态下的显微组织,深灰色的基底为Al基体;呈灰白色并以针状或片状不规则地分布的为共晶组织中Si相;亮度较亮的白色颗粒状的为θ(Al2Cu)相。图6(b)和图6(d)为经过T7热处理后合金的扫描组织,大块灰白色的Si相基本消失,并以粒状的形态呈弥散状分布。合金中共晶硅呈现长条状形貌时会割裂基体,降低电导率。通过T7热处理工艺,组织中共晶Si相由长条状变成短棒状,甚至被破碎球化,导电率明显上升。

图3 Al-Si合金的SEM分析:(a) (c) 铸态; (b) (d) T7热处理态

Fig.3 SEM images of the Al-Si alloys:(a) (c) as-cast; (b) (d) T7-aged

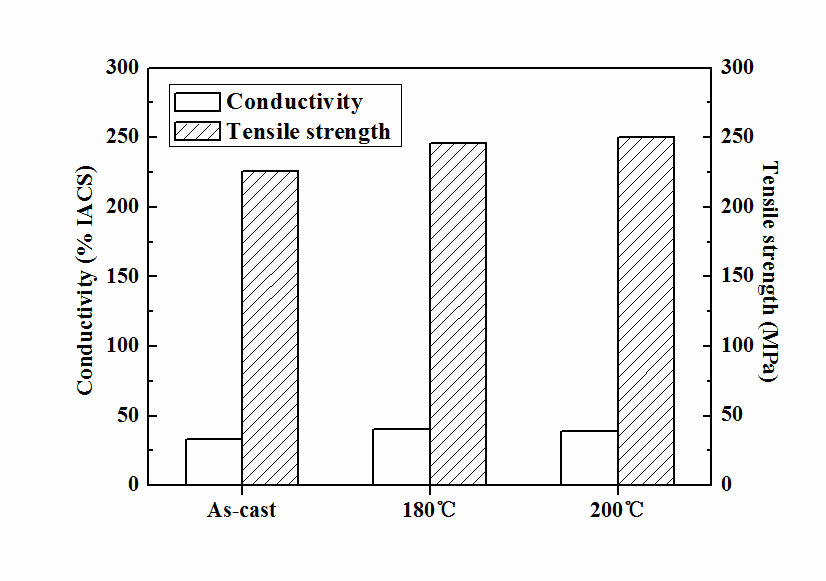

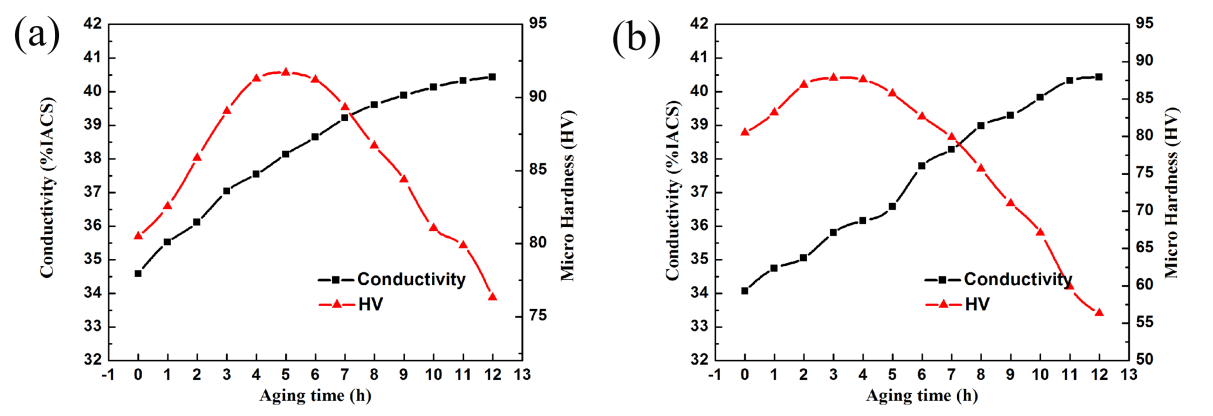

合金在不同状态下的电导率和抗拉强度如图4所示,随着时效温度从180 ℃上升到200 ℃,合金的导电率提高了2.95%,但抗拉强度只下降了1.65%。图5显示了合金的电导率和显微硬度随时效时间的变化曲线,随着时效时间的增加电导率呈现先快速上升后越来越缓慢而显微硬度先上升达到峰值之后呈现急剧下降。根据图5(b)我们选取最佳热处理时效工艺为200 ℃+8 h的T7热处理工艺。热处理后的试样显微组织中的两大变化被认为是促进性能提升的主要原因:一是在人工时效后第二相粒子的析出消除基体内的溶质和空位,也就是说消除了阻碍电子运动缺陷;另一个是由于固溶处理后显微组织的变化即:球化、共晶硅颗粒细化。因为第二相颗粒的大小和分布对合金的电导率影响很大,当合金在200 ℃人工时效中,合金的导电性能更佳。晶粒内形成的弥散的共晶硅颗粒是在人工时效过程中消除溶质的最大固溶度形成的,这些都被认为有助于导电性能的提高。

图4 Al-Si合金在铸态、180℃和200℃时效下的电导率和抗拉强度

Fig.4 The electrical conductivity and tensile strength of Al-Si alloy in as cast, 180 ℃ and 200 ℃ of aging treatment

图5 时效工艺曲线:(a)180℃人工时效电导率和显微硬度随时效时间的变化曲线,(b) 200℃人工时效电导率和显微硬度随时效时间的变化曲线

Fig.5 Aging treatment curve: (a) electrical conductivity and micro-hardness variation with aging time after 180℃ of artificial aging treatment, (b) electrical conductivity and micro-hardness variation with aging time after 200℃ of artificial aging treatment

在时效温度较低时(如180 ℃),过饱和固溶溶质原子的扩散慢,析出及聚集长大的速度慢,主要形成一些与基体共格的溶质原子的聚集区(G·P 区)或中间过渡相[14, 15]。一方面,溶质原子析出,固溶强化减弱,基体产生回复与再结晶,合金强度下降,导电性能提高;另一方面,由于与基体成共格关系的G·P 区或中间过渡相的存在,引起基体晶格的畸变,导致强度上升,电导率亦随之降低。而当时效温度较高时(如200 ℃),G·P区可以完成从中间相到平衡沉淀相的过渡,与基体的共格关系遭到破坏,沉淀相周围的基体已不再存在较大的畸变,合金导电性能得到较为明显的改善。

3结论

3.1共晶硅的微观形貌主要受模具温度和浇注温度的影响,在较高的浇注温度下,合金的组织主要为树枝晶,随着浇注温度的降低,铸件组织逐渐由较为粗大的树枝晶转变成相对细小的蔷薇状枝晶,且SDAS变小。随着金属模具温度的升高,铸件组织中的共晶含量减少。

3. 2通过T7热处理工艺,共晶硅由长条状向短棒状转变,甚至球化弥散均匀的分布。与铸态合金相比,适当的提高时效温度可以有效的改善导电性能,且电导率提高了21.52%。

参考文献

[1] 纪莲清,纪培英,熊守美,等. 浇注温度对ADC12合金超低速压铸件组织性能的影响[J]. 特种铸造及有色合金,2008, 28 (7) : 529-531.

[2] 历长云,王有超,许 磊,等. 铸造工艺参数对ADC12铝合金支架压铸件缺陷的影响[J]. 特种铸造及有色合金,2010, 30 (12) : 1120-1122.

[3] 胡茂良,吉泽升,张忠凯,张盛田. 新型钛-硼晶粒细化剂对ADC12铝合金组织和性能的影响[J]. 轻合金加工技术,2011, 39 (4) : 15-18.

[4] 王 芳,赵海东,张克武,李元元. ADC12压铸件孔洞与力学性能关系的研究[J]. 特种铸造及有色合金,2008, 28 (3) : 204-207.

[5] 冉广,周敬恩,王永芳. 铸造A356铝合金的拉伸性能及其断口分析[J]. 稀有金属材料与工程,2006, 35 (10) : 1620-1624.

[6] 徐才录. 凝固条件和镁对Al-11%Si合金组织的影响[J]. 材料工程, 1999, (1) : 3~ 6.

[7] Choi S W, Kim Y M, et al. The effects of cooling rate and heat treatment on mechanical and thermal characteristics of Al-Si-Cu-Mg foundry alloys [J]. Journal of Alloys and Compounds, 2014, (617) : 654-659.

[8] 陈忠伟, 王晓颖, 张瑞杰, 介万奇. 冷却速率对A357合金凝固组织的影响[J]. 铸造,2004, 53 (3) : 183-186.

[9] 黄龙辉,邵光杰,杨弋涛. 冷却速度对A356铝合金铸件组织影响的定量分析. 特种铸造及有色合金[C],2008, 165-167.

[10] 杨亚卓, 尚再艳, 孙秀霖, 等. 热处理对99. 9995%高纯Al-Si合金第二相的影响[J]. 铸造技术,2008, 29 (1) : 64-67.

[11] 孙瑜,孙国雄. 热处理工艺对锶变质近共晶A1-Si铸造合金力学性能的影响[J]. 铸造,2001, 50 (11) : 662-665.

[12] Parker W J, Jenkins R J , Butler C P , Abbott G L. Flash Method of Determining Thermal Diffusivity, Heat Capacity, and Thermal Conductivity [J]. Journal of Applied Physics, 1961, (32): 1679-1684.

[13] Lumley R N, Polmear I J, Groot H, Ferrier J. Thermal characteristics of heat-treated aluminum high-pressure die-castings [J]. Scripta Materialia, 2008, (58): 1006-1009.

[14] 程飞,兰文奎,梁代春. 汽车轮毂用ZL101A 铝合金的热处理新工艺研究[J]. 热加工工艺,2013, 42 (22) :190-191.

[15] 徐才录,Tensi H M,Roesch R,等. 凝固条件和热处理及微量锶对一种Al-Si合金组织和性能的影响[J]. 金属热处理,1998, 2 : 1-5.